HACCPとは?

2018年6月に食品衛生法が改正されたことで、2020年6月から全ての食品事業者にHACCPが義務付けられました。

HACCPは工程ごとに安全対策

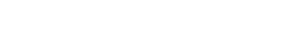

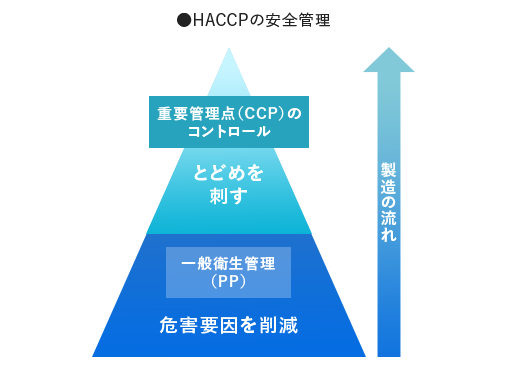

HACCPでは工程ごとに潜む危害を予測し、2つの安全対策でリスクをコントロールします。ひとつは、設備や従業員など製造環境を衛生的にする一般的衛生管理(PP)で、HACCPの土台となるものです。もうひとつは、PPだけでは抑えきれない工程での危険因子にとどめを刺す重要管理点(CCP)。この2つの安全対策を組み合わせ、継続的に監視しながら、記録することにより、安全・安心が確保されます。

ラインには危害リスクを抑えるコンベヤが必要

各工程をつなぐコンベヤにもHACCP環境に対応した機能や機構が必要です。とくにCCPで管理される下処理、過熱調理、冷却、包装仕分けの工程では、安全に対する信頼性が要求されます。

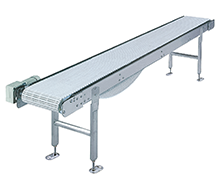

HACCP環境に最適なオークラのステンレスコンベヤ

オークラのステンレスコンベヤは、食品が直接触れるベルトに高品質多機能ベルトを標準装備するほか、随所にHACCP環境に最適な特長を備えています。

1. 高品質多機能ベルトを標準装備

1台で様々な搬送物や搬送条件に対応する食品搬送に最適な多機能ベルトを採用。

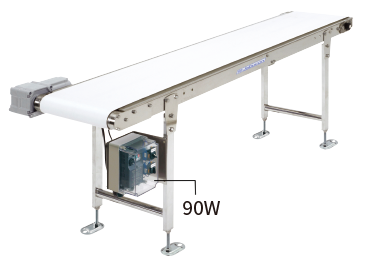

2. 防水モータ&防水コントロールBOX

IP65防水モータの搭載で、コンベヤごと丸洗いができます。

IP65防水モータ(標準装備)

IP55相当防水コントロールBOX(標準装備)

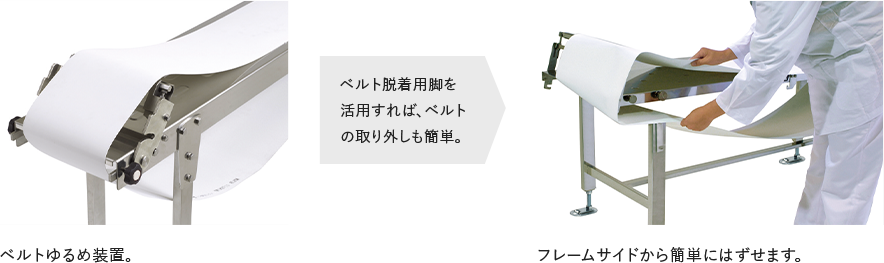

3. ベルト脱着が簡単

ベルトゆるめ装置を標準装備。スピーディにベルト表裏が清掃できます。

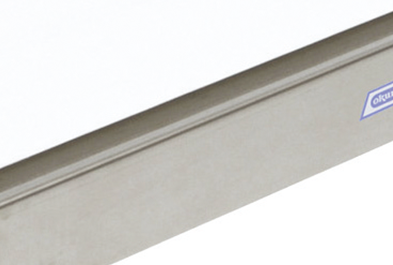

4. SUSフレームはHACCP設計

フレームはゴミがたまらないように側面の不要な捨て穴を無くすなど、HACCP環境に配慮した設計です。

フレーム内側には突起物がなく(左)不要な捨て穴もありません。

5. 安全対策をさらに強化

プーリ回転部やベルト走行部での巻き込まれ防止に配慮した安全設計。

エンドプーリ回転部をベルト幅内に収納。

ベルトの垂れを防止するリターンホイール(脱着式)。

6. エンボス加工で省エネ追求

ベルトを受けるキャリヤプレートは搬送抵抗を軽減するエンボス加工を採用。省エネを実現します。

キャリヤプレートのエンボス形状(長孔型)とピッチの見直しにより、

7. レイアウトを自在にする豊富なバリエーション

直線、カーブ、傾斜、分岐など様々な機種をラインナップ。

8. 未包装品から包装品までワイドに対応

重要管理点(CCP)のコントロールが必要な工程から一般的衛生管理(PP)でコントロールする工程まで、